اواپراتور ژاکت صفحه ای بالشتکی استیل ضد زنگ در تولید کاغذ برای لیکور سیاه

اطلاعات پایه

لیکور سیاه حاوی تعداد زیادی ترکیبات معدنی است. در فرآیند تبخیر، این ترکیبات معدنی به حد حلالیت خود می رسند و روی سطح انتقال حرارت اواپراتور رسوب می کنند که ظرفیت دستگاه تبخیر و کل ایستگاه بازیابی را به شدت محدود می کند.

لیکور سیاه از پمپ کاغذ معمولاً 13-18٪ ts است. بیشتر آب باید تبخیر شود تا جامداتی با ارتفاع کافی برای پشتیبانی از احتراق کارآمد در دیگ بازیابی تولید شود، معمولاً بین 65٪ تا 80٪ ts.

در فرآیند تبخیر برای به دست آوردن این سطح جامد، ترکیبات گوگرد، متانول و سایر اجزای فرار از مایع آزاد می شوند و باید از میعانات برای استفاده مجدد و زنگ زدایی مجدد در خط فیبر جدا شوند. از این دیدگاه، دستگاه تبخیر در واقع "کارخانه آب" در کارخانه است.

تبخیر چند اثره به طور گسترده در تبخیر لیکور سیاه استفاده می شود. در سیستم تبخیر چند اثره، هر چه راندمان اواپراتور بالاتر باشد، اقتصاد بهتر است، اما هزینه سرمایه گذاری را نیز افزایش می دهد. با توجه به نیازهای مختلف تبخیر، سیستم تبخیر 5-7 اثره در حال حاضر به طور گسترده مورد استفاده قرار می گیرد که از نظر اقتصادی خوب است.

دو تجهیزات اواپراتور

دو نوع اساسی از تجهیزات اواپراتور که امروزه برای تبخیر لیکور سیاه در سرویس هستند

اواپراتورهای فیلم صعودی

این طرح که به عنوان یک اواپراتور عمودی لوله بلند شناخته می شود، برای ده ها سال بر صنعت تسلط داشته است و همچنان یک منظره رایج در عملیات کارخانه های قدیمی تر است.

اواپراتورهای فیلم افتان (FF)

این طرح اواپراتور یا به صفحات و لوله ها به عنوان سطوح انتقال حرارت متکی است. لیکور در داخل واحدهای لوله ای s پردازش می شود اما در خارج از سطح انتقال حرارت در طرح های صفحه ای.

اواپراتورها از یک مخزن لیکور تشکیل شده اند که از آن حجم مشخصی از لیکور به طور مداوم به بالای المنت گرمایشی بازگردانده می شود.

دستگاه توزیع، معمولاً یک سینی یا یک نازل اسپری در برخی از طرح ها، سپس جریان لیکور را در سراسر سطح گرمایشی توزیع می کند. سوراخ های موجود در واحدهای لوله ای یا شکاف های موجود برای واحدهای صفحه ای به گونه ای قرار می گیرند که به لیکور اجازه می دهد روی صفحه لوله یا صفحات بیفتد. توزیع یکنواخت لیکور یک ملاحظه مهم برای این نوع طرح ها است و هم سینی و هم صفحه لوله (یا عنصر صفحه) باید تراز باشند.

به دنبال دستگاه توزیع، یک لایه نازک از لیکور روی سطوح گرمایشی ایجاد می شود و به سمت پایین به مخزن لیکور باز می گردد در حالی که تا حدی تبخیر می شود. نرخ انتقال حرارت به طور قابل توجهی بهتر است، به خصوص در غلظت های بالاتر، هنگام استفاده از طرح های فیلم افتان نسبت به طرح های فیلم صعودی، زیرا لیکور به صورت آشفته روی سطح گرمایشی می افتد. هرگونه نیاز به پیش گرمایش لیکور نیز به طور موثر در طراحی فیلم افتان انجام می شود.

کارخانه باید گرما را به طور موثر برای تبخیر لیکور سیاه منتقل کند.

ترکیب پیچیده ذاتی لیکور سیاه به چندین الزامات طراحی وابسته به هم برای اواپراتورها ترجمه می شود:

باید این کار را در حالی انجام دهد که از تشکیل مقیاس روی سطوح انتقال حرارت جلوگیری می کند.

کارخانه تبخیر همچنین باید کسرهای میعانات به اندازه کافی تمیز تولید کند تا نیازهای کارخانه خمیر کاغذ و ناحیه بازسازی را برآورده کند، بنابراین مصرف آب تازه کارخانه را تا حد زیادی کاهش می دهد.

اجزای فرار و NCG ها باید حذف و برای دفع ایمن از طریق سوزاندن آماده شوند.

مصرف اواپراتور فشرده سازی بخار مکانیکی MVR در مقایسه با تجهیزات تبخیر سنتی محاسبه شده با تبخیر 1T آب

| نام |

بخار |

برق |

کل هزینه (یوان) |

| ظرفیت تبخیر (کیلوگرم در ساعت) |

مصرف (T) |

هزینه (یوان) |

مصرف (کیلووات) |

هزینه (یوان) |

|

| اواپراتور تک اثره |

1.1 |

220 |

3 |

2.1 |

222.1 |

| اواپراتور دو اثره |

0.55 |

110 |

3 |

2.1 |

112.1 |

| اواپراتور سه اثره |

0.4 |

88 |

3 |

2.1 |

90.1 |

| اواپراتور MVR |

0.02 |

4.4 |

30 |

21 |

25.4 |

درباره تغلیظ کننده ها

این به کلاس طرح های اواپراتور اشاره دارد که به طور خاص برای رسیدگی به دو مسئله مرتبط با پردازش لیکور سیاه در غلظت های بالا طراحی شده اند:

1. رسوب اجزای فوق اشباع از لیکور

به طور کلی، 50-55٪ TS، سولفات محلول در آب و نمک های کربنات سدیم از حد حلالیت خود فراتر می روند و شروع به رسوب از لیکور سیاه در حال تبخیر می کنند. نمک مضاعف بورکیت اولین نمکی است که در فرآیند تغلیظ رسوب می کند در حالی که دی کربنات، یک نمک مضاعف سدیم دیگر، بعداً، در حدود 60٪ TS به حد حلالیت خود می رسد. کنترل این فرآیند رسوب یک مشکل تبلور است و دستیابی به غلظت های بالاتر مستلزم آن است که تجهیزات تبخیر به عنوان متبلور کننده طراحی شوند تا به این نمک ها اجازه دهند در حجم لیکور تشکیل شوند، و نه به عنوان مقیاس روی سطوح انتقال حرارت.

2. ویسکوزیته بالای لیکور

هنگامی که غلظت افزایش می یابد، رفتار رئولوژیکی لیکور سیاه از یک سیال نیوتنی به یک سیال شبه پلاستیک بسیار چسبناک تغییر می کند. چنین ویسکوزیته های بالایی به انتقال حرارت ضعیف در تغلیظ کننده ها (عدد رینولدز کم، بنابراین تلاطم کم) ترجمه می شود، اما همچنین مانعی برای رشد کریستال در حجم لیکور است. علاوه بر این، ذخیره لیکور غلیظ شده، به ویژه اگر بسیار بالاتر از 75٪ TS باشد، ممکن است نیاز به نگهداری در یک مخزن تحت فشار داشته باشد تا توانایی پمپاژ لیکور به دیگ و همچنین الگوهای پاشش مناسب حفظ شود. برای رسیدگی به این مسائل ویسکوزیته، تغلیظ کننده های لیکور سیاه معمولاً در دماهای به طور قابل توجهی بالا کار می کنند و کنترل مناسب دمای لیکور تحت شرایط عملیاتی متغیر به یک پارامتر حیاتی از طراحی تبدیل می شود، زیرا افزایش 20 درجه فارنهایت در دمای لیکور می تواند به کاهش ویسکوزیته 50٪ در برخی موارد ترجمه شود.

عملکرد در دماهای بالا باعث افزایش تجزیه کمپلکس های کلسیم-آلی موجود در لیکور می شود و در نتیجه خطر رسوب کربنات کلسیم روی سطوح انتقال حرارت به طور قابل توجهی افزایش می یابد. رسوب سایر ترکیبات نامحلول در آب، مانند سیلیس و نمک های اگزالات در صورت وجود در لیکور، نیز می تواند در این دماهای بالاتر رخ دهد و خطر پوسته پوسته شدن واحدهای تغلیظ کننده را افزایش دهد.

تصفیه حرارتی لیکور قبل از تغلیظ کننده می تواند به طور دائم ویسکوزیته لیکور را با ترک خوردگی حرارتی لیگنین های بلند و سایر ترکیبات آلی مسئول ویسکوزیته لیکور کاهش دهد. چنین تصفیه ای معمولاً در یک راکتور پیوسته که در فشار و دمای بالا (بالای 350 درجه فارنهایت) کار می کند، انجام می شود. بیش از 30 دقیقه زمان ماندگاری در راکتور باید برای دستیابی به حداکثر کاهش ویسکوزیته فراهم شود.

به طور طبیعی، تغلیظ کننده های FF، که در آن تبخیر از یک لایه لیکور در داخل المنت گرمایشی انجام می شود، منجر به ایجاد سطوح فوق اشباع بالا در داخل لیکور می شود.تغلیظ کننده های فیلم افتان واقعاً یک انطباق برای سرویس جامدات بالا از طراحی اواپراتور FF است که در بالا مورد بحث قرار گرفت. این می تواند منجر به تشکیل مقیاس کنترل نشده به دلیل هسته زایی بیش از حد کریستال به جای رشد ملایم کریستال شود.

برخی از طرح های تغلیظ کننده FF در واقع حتی تلاشی برای کنترل تشکیل مقیاس روی سطوح گرمایشی نمی کنند، بلکه وسیله ای برای حذف این مقیاس سریعتر از تشکیل آن و قبل از اینکه بتواند بر ظرفیت تأثیر منفی بگذارد یا منجر به گرفتگی شود، ارائه می دهند. طرح های سوئیچینگ سریع، که معمولاً با واحدهای صفحه ای و لوله ای استفاده می شوند، به این استراتژی با جابجایی مداوم چندین بدنه تغلیظ کننده (یا محفظه در داخل همان بدنه) بین لیکور محصول و موقعیت های شستشو متکی هستند.

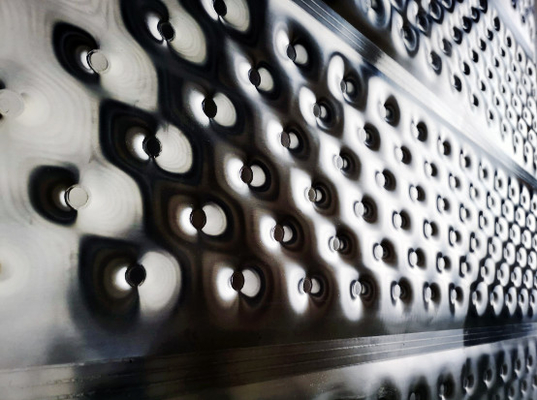

تصویر دقیق

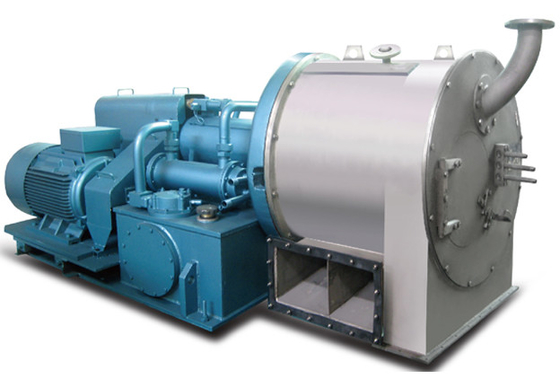

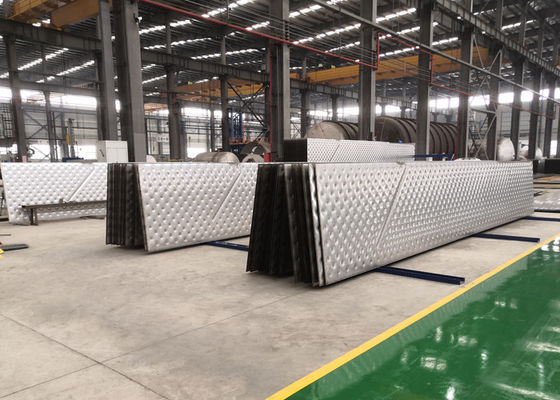

تصویر تسهیلات

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!  پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!